Что нужно знать об алмазных дисках

Алмазные диски применяют для резки бетона и камня, стекла, стеклопластика. Они имеют важные преимущества перед абразивными: при длительной работе не теряют глубины резки, сохраняется диаметр диска, не уменьшается линейная скорость, более эффективен при большом объеме.

Вас также может заинтересовать следующее:

Аренда крана-манипулятора Демонтажные работы Установка химических анкеров

Изготовление

Процесс изготовления алмазных дисков довольно сложен. Кусочки искусственного алмаза запрессовываются в металлическое связующее в специальной форме. Для получения дисков используют разные по качеству алмазы и металлические связующие. Изменяя качество алмазов и состав связующего, можно получить алмазные сегменты нужной марки.

Сегменты лазерной сваркой или серебряной пайкой крепятся на стальную основу. Для достижения режущего эффекта сегменты стачиваются специальным керамическим точилом до тех пор, пока не станут видны первые кусочки алмаза. Теперь диск готов к работе. Его положение на валу отмечается стрелкой на корпусе.

Как выбирать

Чтобы правильно выбрать диск следует учитывать какие параметры: размеры, марка, форма зубьев. Наружный диаметр подбирается в соответствии с нужной глубиной резки: чем она больше, тем больше должен быть диаметр. Что касается еще диаметра диска, ни в коем случае нельзя ставить в машину диск другого диаметра, не предусмотренного в техническом руководстве. В этом случае изменится линейная скорость диска и резец или быстро износится или станет застревать и перегреваться.

Чтобы правильно выбрать диск следует учитывать какие параметры: размеры, марка, форма зубьев. Наружный диаметр подбирается в соответствии с нужной глубиной резки: чем она больше, тем больше должен быть диаметр. Что касается еще диаметра диска, ни в коем случае нельзя ставить в машину диск другого диаметра, не предусмотренного в техническом руководстве. В этом случае изменится линейная скорость диска и резец или быстро износится или станет застревать и перегреваться.

Внутреннее отверстие диска выбирается в точном соответствии с валом машины: зазоры должны отсутствовать. Самые распространенные стандарты для внутреннего отверстия:

- диски с диаметром 115-230мм для ручной углошлифовальной машины - внутреннее отверстие 22,2мм (для сухой резки);

- диски с диаметром 150-350мм для станка для резки панелей - внутреннее отверстие 25,4мм или 30мм (для мокрой резки);

- диски с диаметром 300-400мм для ручного и асфальтового резака - внутреннее отверстие 25,4мм (для всех видов резок);

- диски с диаметром от 500мм для специальных алмазных режущих машин - внутреннее отверстие 60мм (для мокрой резки).

Форма зубьев

Форма зубьев диска зависит от его назначения. От формы зубцов зависят скорость и чистота реза. Например, чтобы резать асфальт расстояние между зубцами должно быть большим, чтобы удалялась крошка. Диски для резки стекла или клинкера не имеют зубьев, так как здесь важен разрез с чистым краем.

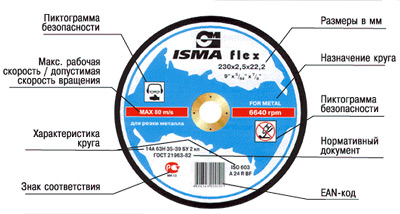

Первичная маркировка

Если планируется резка камня, нужно выбирать универсальные диски, если планируются работы с другими материалами выбираются диски специальных марок:

- Мягкие неабразивные материалы из камня типа мрамора или твердые остекленевшие, типа клинкера обрабатываются дисками с податливым связующим материалом так как в них отсутствует абразивность, истирающая связующее вещество.

- Твердые материалы из камня типа гранита и армированного бетона обрабатываются дисками с мягким или средней прочности связующим. Хоть это и твердые материалы, но они в какой-то степени являются абразивными. Например, армированный бетон состоит из твердой железной арматуры и абразивного бетона, поэтому оптимальным будет связующий средней твердости. Поэтому для резки нужно использовать диски универсальных марок со связующим средней твердости. Армированный бетон любой степени твердости режется универсальным диском.

- Мягкие абразивные материалы из камня типа силиката, шамота и асфальта режутся дисками с твердым и прочным связующим. Так как эти камни имеют очень высокую степень абразивности и сильный стирающий эффект, тогда чтобы избежать быстрого износа используется очень твердое связующее.

Исправление ошибок

Если выбрать диск неправильной марки, сегмент будет застревать и станет гладким. Чтобы решить эту проблему необходимо резать некоторое время абразивный материал пока режущая поверхность не станет снова бугристой (так называемое, открытие сегментов).

Если выбрать диск неправильной марки, сегмент будет застревать и станет гладким. Чтобы решить эту проблему необходимо резать некоторое время абразивный материал пока режущая поверхность не станет снова бугристой (так называемое, открытие сегментов).

Если работу с застревающим резцом продолжать, то полированный алмаз перегреется и превратится в графит. Диск начнет бросать из стороны в сторону. Это значит, что корпус резца также перегрелся. В этом случае диск придется выбросить.

Если марка чересчур мягкая для конкретного материала, то режущая часть быстро износится. Это будет заметно на глаз после первых минут резки. Работа с таким диском может обойтись очень дорого или резец будет изнашиваться неправильно, поэтому все равно работу придется прекратить. Чтобы это не произошло нужно использовать более твердую марку.

Диск для мокрой или для сухой резки

Диск для сухой резки подходит и для мокрой, с ним ничего не произойдет. Однако охлаждать его водой в любом случае нельзя, так как он может деформироваться.

Диски для мокрой резки требуют хорошего водяного охлаждения, чтобы не повышалась температура корпуса. Также из глубины надреза нужно удалять крошку. Таким диском нельзя резать «на сухую», так как припаянные серебром сегменты могут отвалиться, также может перегреться стальной корпус, что приведет к вихлянию резака.

Советы пользователям

Если вы выбираете алмазный диск, обязательно выясните:

- какой материал придется резать;

- какова глубина резки;

- размеры диска для конкретной машины (наружный диаметр, внутреннее отверстие);

- мощность машины;

- мокрая или сухая резка будет использоваться.

При установке диска нужно следить, чтобы направление вращения диска совпадало с вращением вала. Обороты машины также должны соответствовать отмеченным на резце. На этикетке изготовитель указывает максимально разрешенную скорость вращения в оборотах в минуту и максимальную линейную скорость.

Чтобы сохранить присущую алмазным дискам долговечность работать с ними нужно правильно: соблюдать скорость резки, избегать наклона резца в стороны и применения силы. При большой глубине резки следует сделать предварительный надрез до 20% от общей глубины реза. Если на резце появились трещины, дальше работать нельзя. Нужно проконсультироваться у поставщика о причинах возникновения дефекта.

Смотрите также: особенности алмазной резки